- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

สรุปสาเหตุของการโป่งในแบตเตอรี่ลิเธียมไอออนแบบซอฟแพ็ค

2023-08-29

สรุปสาเหตุของการโป่งในแบตเตอรี่ลิเธียมไอออนแบบซอฟแพ็ค

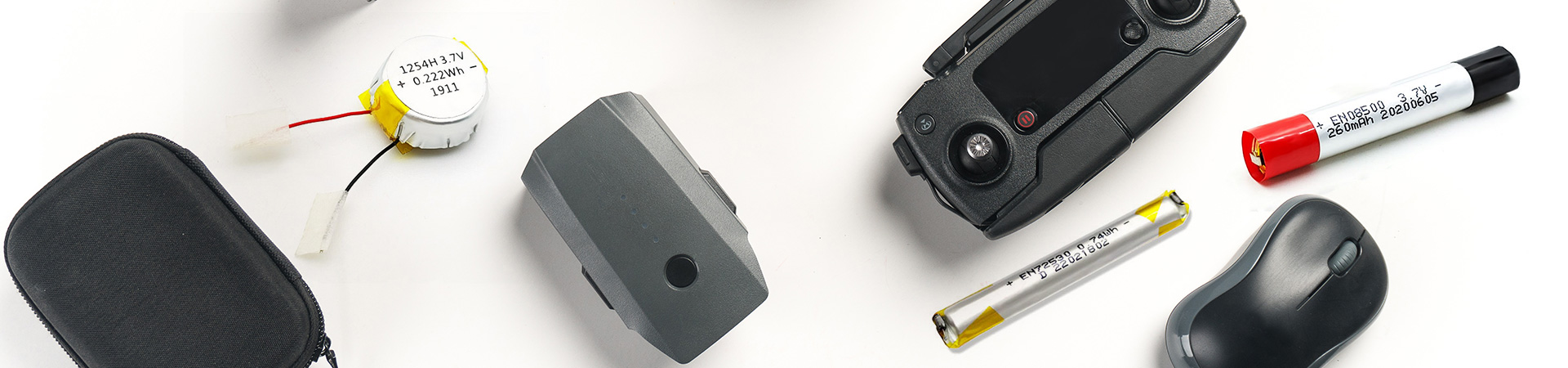

มีสาเหตุหลายประการที่ทำให้แบตเตอรี่ลิเธียมไอออนแบบซอฟต์แพ็กบวม จากประสบการณ์การวิจัยและพัฒนาเชิงทดลอง ผู้เขียนแบ่งสาเหตุของแบตเตอรี่ลิเธียมโป่งออกเป็นสามประเภท: ประการแรก ความหนาที่เพิ่มขึ้นที่เกิดจากการขยายตัวของอิเล็กโทรดแบตเตอรี่ในระหว่างการปั่นจักรยาน; ประการที่สองคือการบวมที่เกิดจากการออกซิเดชันและการสลายตัวของอิเล็กโทรไลต์เพื่อผลิตก๊าซ ประการที่สามคือการโป่งที่เกิดจากข้อบกพร่องของกระบวนการ เช่น ความชื้น และมุมที่เสียหายเนื่องจากบรรจุภัณฑ์แบตเตอรี่หละหลวม ในระบบแบตเตอรี่ที่แตกต่างกัน ปัจจัยหลักสำหรับการเปลี่ยนแปลงความหนาของแบตเตอรี่จะแตกต่างกัน ตัวอย่างเช่น ในระบบอิเล็กโทรดเชิงลบของลิเธียมไททาเนต ปัจจัยหลักที่ทำให้เกิดโป่งคือถังแก๊ส ในระบบอิเล็กโทรดลบกราไฟท์ ความหนาของแผ่นอิเล็กโทรดและการผลิตก๊าซจะส่งเสริมการบวมของแบตเตอรี่

1、 การเปลี่ยนแปลงความหนาของแผ่นอิเล็กโทรด

การอภิปรายเกี่ยวกับปัจจัยและกลไกที่มีอิทธิพลต่อการขยายตัวของอิเล็กโทรดเชิงลบกราไฟท์

ความหนาของเซลล์ที่เพิ่มขึ้นในระหว่างกระบวนการชาร์จแบตเตอรี่ลิเธียมไอออนมีสาเหตุหลักมาจากการขยายตัวของขั้วลบ อัตราการขยายตัวของอิเล็กโทรดบวกเพียง 2-4% และอิเล็กโทรดลบมักประกอบด้วยกราไฟท์ กาว และคาร์บอนเป็นสื่อกระแสไฟฟ้า อัตราการขยายตัวของวัสดุกราไฟท์นั้นอยู่ที่~10% และปัจจัยที่มีอิทธิพลหลักของการเปลี่ยนแปลงอัตราการขยายตัวของอิเล็กโทรดเชิงลบของกราไฟท์ ได้แก่: การก่อตัวของฟิล์ม SEI สถานะประจุ (SOC) พารามิเตอร์กระบวนการ และปัจจัยที่มีอิทธิพลอื่นๆ

(1) ในระหว่างกระบวนการชาร์จและการคายประจุแบตเตอรี่ลิเธียมไอออนที่เกิดขึ้นจากฟิล์ม SEI ครั้งแรก อิเล็กโทรไลต์จะเกิดปฏิกิริยารีดักชันที่ส่วนต่อประสานระหว่างของแข็งและของเหลวของอนุภาคกราไฟต์ ทำให้เกิดชั้นฟิล์ม (ฟิล์ม SEI) ที่ปกคลุมพื้นผิวของอิเล็กโทรด วัสดุ. การก่อตัวของฟิล์ม SEI จะเพิ่มความหนาของแอโนดอย่างมีนัยสำคัญ และเนื่องจากการก่อตัวของฟิล์ม SEI ความหนาของเซลล์จึงเพิ่มขึ้นประมาณ 4% จากมุมมองของกระบวนการปั่นจักรยานระยะยาว ขึ้นอยู่กับโครงสร้างทางกายภาพและพื้นที่ผิวจำเพาะของกราไฟท์ที่แตกต่างกัน กระบวนการปั่นจักรยานจะส่งผลให้เกิดการสลายตัวของ SEI และกระบวนการไดนามิกของการผลิต SEI ใหม่ เช่น กราไฟท์เกล็ดที่มีการขยายตัวที่สูงขึ้น อัตรามากกว่ากราไฟท์ทรงกลม

(2) ในระหว่างกระบวนการหมุนเวียนของเซลล์แบตเตอรี่ที่มีสถานะชาร์จ การขยายปริมาตรของกราไฟท์แอโนดแสดงความสัมพันธ์เชิงการทำงานเป็นระยะที่ดีกับ SOC ของเซลล์แบตเตอรี่ กล่าวคือ เนื่องจากลิเธียมไอออนยังคงฝังอยู่ในกราไฟท์ (โดยมี SOC ของเซลล์แบตเตอรี่เพิ่มขึ้น) ปริมาตรจะค่อยๆ เพิ่มขึ้น เมื่อลิเธียมไอออนแยกออกจากขั้วบวกกราไฟท์ SOC ของเซลล์แบตเตอรี่จะค่อยๆ ลดลง และปริมาตรที่สอดคล้องกันของขั้วบวกกราไฟท์จะค่อยๆ ลดลง

(3) จากมุมมองของพารามิเตอร์กระบวนการ ความหนาแน่นของการบดอัดมีผลกระทบอย่างมีนัยสำคัญต่อขั้วบวกของกราไฟท์ ในระหว่างกระบวนการกดเย็นของอิเล็กโทรด จะเกิดความเค้นอัดขนาดใหญ่ในชั้นฟิล์มแอโนดกราไฟท์ ซึ่งยากต่อการปล่อยออกมาจนหมดในการอบที่อุณหภูมิสูงในเวลาต่อมาและกระบวนการอื่นๆ ของอิเล็กโทรด เมื่อเซลล์แบตเตอรี่ผ่านการชาร์จและการคายประจุแบบเป็นรอบ เนื่องจากผลรวมของปัจจัยหลายประการ เช่น การใส่และการหลุดของลิเธียมไอออน อิเล็กโทรไลต์บวมบนกาว ความเค้นของเมมเบรนจะถูกปล่อยออกมาในระหว่างกระบวนการหมุนเวียน และอัตราการขยายตัวเพิ่มขึ้น ในทางกลับกัน ความหนาแน่นของการบดอัดจะกำหนดความจุรูพรุนของชั้นฟิล์มแอโนด ความจุรูพรุนในชั้นฟิล์มมีขนาดใหญ่ ซึ่งสามารถดูดซับปริมาตรของการขยายตัวของอิเล็กโทรดได้อย่างมีประสิทธิภาพ ความจุรูพรุนมีขนาดเล็ก และเมื่อเกิดการขยายตัวของอิเล็กโทรด จะมีพื้นที่ไม่เพียงพอที่จะดูดซับปริมาตรที่เกิดจากการขยายตัว ในขณะนี้ การขยายตัวสามารถขยายออกไปด้านนอกของชั้นฟิล์มเท่านั้น ซึ่งแสดงเป็นการขยายตัวของปริมาตรของฟิล์มแอโนด

(4) ปัจจัยอื่นๆ เช่น ความแข็งแรงพันธะของกาว (กาว อนุภาคกราไฟท์ คาร์บอนนำไฟฟ้า และความแข็งแรงพันธะของส่วนต่อประสานระหว่างตัวสะสมและของเหลว) อัตราการปล่อยประจุ ความสามารถในการบวมตัวของกาวและอิเล็กโทรไลต์ รูปร่างและความหนาแน่นของการเรียงซ้อนของอนุภาคกราไฟท์ และการเพิ่มขึ้นของปริมาตรอิเล็กโทรดที่เกิดจากความล้มเหลวของกาวในระหว่างกระบวนการปั่นจักรยาน ล้วนมีผลกระทบในระดับหนึ่งต่อการขยายตัวของขั้วบวก

สำหรับการคำนวณอัตราการขยายตัว ให้ใช้วิธีอะนิเมะในการวัดขนาดของแผ่นแอโนดในทิศทาง X และ Y ใช้ไมโครมิเตอร์เพื่อวัดความหนาในทิศทาง Z และวัดแยกกันหลังจากที่แผ่นปั๊มและแกนไฟฟ้าชาร์จเต็มแล้ว

รูปที่ 1 แผนผังการวัดแผ่นแอโนด

อิทธิพลของความหนาแน่นของการบดอัดและคุณภาพการเคลือบต่อการขยายตัวของอิเล็กโทรดเชิงลบ

การใช้ความหนาแน่นของการบดอัดและคุณภาพการเคลือบเป็นปัจจัย สามระดับที่แตกต่างกันถูกนำมาใช้สำหรับการออกแบบการทดลองมุมฉากแบบเต็มปัจจัย (ดังแสดงในตารางที่ 1) โดยมีเงื่อนไขอื่นๆ ที่เหมือนกันสำหรับแต่ละกลุ่ม

ดังแสดงในรูปที่ 2 (a) และ (b) หลังจากที่เซลล์แบตเตอรี่ชาร์จเต็มแล้ว อัตราการขยายตัวของแผ่นแอโนดในทิศทาง X/Y/Z จะเพิ่มขึ้นตามความหนาแน่นของการบดอัดที่เพิ่มขึ้น เมื่อความหนาแน่นของการบดอัดเพิ่มขึ้นจาก 1.5g/cm3 เป็น 1.7g/cm3 อัตราการขยายตัวในทิศทาง X/Y จะเพิ่มขึ้นจาก 0.7% เป็น 1.3% และอัตราการขยายตัวในทิศทาง Z จะเพิ่มขึ้นจาก 13% เป็น 18% จากรูปที่ 2 (a) จะเห็นได้ว่าภายใต้ความหนาแน่นของการบดอัดที่แตกต่างกัน อัตราการขยายตัวในทิศทาง X จะมากกว่าอัตราการขยายตัวในทิศทาง Y สาเหตุหลักของปรากฏการณ์นี้เกิดจากกระบวนการกดเย็นของแผ่นขั้ว ในระหว่างกระบวนการรีดเย็น เมื่อแผ่นขั้วผ่านลูกกลิ้งกด ตามกฎของความต้านทานขั้นต่ำ เมื่อวัสดุถูกแรงภายนอก อนุภาคของวัสดุจะไหลไปตามทิศทางของความต้านทานขั้นต่ำ

รูปที่ 2 อัตราการขยายตัวของขั้วบวกในทิศทางต่างๆ

เมื่อแผ่นขั้วบวกถูกกดเย็น ทิศทางที่มีความต้านทานต่ำสุดจะอยู่ในทิศทาง MD (ทิศทาง Y ของแผ่นอิเล็กโทรด ดังแสดงในรูปที่ 3) ความเครียดจะระบายออกได้ง่ายกว่าในทิศทาง MD ในขณะที่ทิศทาง TD (ทิศทาง X ของแผ่นอิเล็กโทรด) มีความต้านทานสูงกว่า ทำให้ยากต่อการคลายความเครียดระหว่างกระบวนการรีด ความเครียดในทิศทาง TD มีมากกว่าความเครียดในทิศทาง MD ดังนั้น หลังจากที่แผ่นอิเล็กโทรดชาร์จเต็มแล้ว อัตราการขยายตัวในทิศทาง X จะมากกว่าอัตราการขยายตัวในทิศทาง Y ในทางกลับกัน ความหนาแน่นของการบดอัดจะเพิ่มขึ้น และความจุรูพรุนของแผ่นอิเล็กโทรดลดลง (ดังแสดงในรูปที่ 4) เมื่อทำการชาร์จ มีพื้นที่ภายในชั้นฟิล์มแอโนดไม่เพียงพอที่จะดูดซับปริมาตรของการขยายตัวของกราไฟท์ และลักษณะภายนอกคือแผ่นอิเล็กโทรดขยายในทิศทาง X, Y และ Z โดยรวม จากรูปที่ 2 (c) และ (d) จะเห็นได้ว่าคุณภาพการเคลือบเพิ่มขึ้นจาก 0.140g/1540.25mm2 เป็น 0.190g/1540.25mm2 อัตราการขยายตัวในทิศทาง X เพิ่มขึ้นจาก 0.84% เป็น 1.15% และ อัตราการขยายตัวในทิศทาง Y เพิ่มขึ้นจาก 0.89% เป็น 1.05% แนวโน้มของอัตราการขยายตัวในทิศทาง Z ตรงกันข้ามกับในทิศทาง X/Y ซึ่งแสดงแนวโน้มขาลง จาก 16.02% เป็น 13.77% การขยายตัวของกราไฟท์แอโนดแสดงรูปแบบที่ผันผวนในทิศทาง X, Y และ Z และการเปลี่ยนแปลงคุณภาพการเคลือบส่วนใหญ่จะสะท้อนให้เห็นในการเปลี่ยนแปลงความหนาของฟิล์มอย่างมีนัยสำคัญ รูปแบบการเปลี่ยนแปลงของขั้วบวกข้างต้นสอดคล้องกับผลลัพธ์วรรณกรรม กล่าวคือ ยิ่งอัตราส่วนของความหนาของตัวสะสมต่อความหนาของฟิล์มน้อยลง ความเครียดในตัวสะสมก็จะยิ่งมากขึ้นเท่านั้น

รูปที่ 4 การเปลี่ยนแปลงของเศษส่วนที่เป็นโมฆะภายใต้ความหนาแน่นของการบดอัดที่แตกต่างกัน

ผลของความหนาของฟอยล์ทองแดงต่อการขยายตัวของอิเล็กโทรดเชิงลบ

เลือกปัจจัยที่มีอิทธิพลสองประการ ได้แก่ ความหนาของฟอยล์ทองแดงและคุณภาพการเคลือบ โดยมีระดับความหนาของฟอยล์ทองแดงอยู่ที่ 6 และ 8 ตามลำดับ μm มวลการเคลือบแอโนดคือ 0.140g/1, 540.25mm2 และ 0.190g/1, 540.25mm2 ตามลำดับ ความหนาแน่นของการบดอัดคือ 1.6 กรัม/ลูกบาศก์เซนติเมตร และเงื่อนไขอื่นๆ เหมือนกันสำหรับการทดลองแต่ละกลุ่ม ผลการทดลองแสดงในรูปที่ 5 จากรูปที่ 5 (a) และ (c) จะเห็นได้ว่าภายใต้คุณสมบัติการเคลือบที่แตกต่างกันสองแบบ ในทิศทาง X/Y 8 μ อัตราการขยายตัวของแผ่นแอโนดฟอยล์ทองแดง m จะน้อยกว่า มากกว่า 6 ไมโครเมตร ความหนาของฟอยล์ทองแดงที่เพิ่มขึ้นส่งผลให้โมดูลัสยืดหยุ่นเพิ่มขึ้น (ดูรูปที่ 6) ซึ่งเพิ่มความต้านทานต่อการเสียรูป และเพิ่มข้อจำกัดในการขยายตัวของขั้วบวก ส่งผลให้อัตราการขยายตัวลดลง ตามวรรณกรรม คุณภาพการเคลือบจะเหมือนกัน เมื่อความหนาของฟอยล์ทองแดงเพิ่มขึ้น อัตราส่วนความหนาของตัวสะสมต่อความหนาของฟิล์มจะเพิ่มขึ้น ความเครียดในตัวสะสมจะลดลง และอัตราการขยายตัวของอิเล็กโทรดจะลดลง ในทิศทาง Z แนวโน้มของการเปลี่ยนแปลงอัตราการขยายตัวจะตรงกันข้ามอย่างสิ้นเชิง จากรูปที่ 5 (b) จะเห็นได้ว่าเมื่อความหนาของฟอยล์ทองแดงเพิ่มขึ้น อัตราการขยายตัวจะเพิ่มขึ้น จากการเปรียบเทียบรูปที่ 5 (b) และ (d) จะเห็นได้ว่าเมื่อคุณภาพการเคลือบเพิ่มขึ้นจาก 0.140g/1 และ 540.25mm2 เป็น 0.190g/1540.25mm2 ความหนาของฟอยล์ทองแดงจะเพิ่มขึ้นและอัตราการขยายตัว ลดลง การเพิ่มความหนาของฟอยล์ทองแดง แม้จะเป็นประโยชน์ในการลดความเค้นของตัวเอง (ความแข็งแรงสูง) ก็จะเพิ่มความเค้นในชั้นฟิล์ม ส่งผลให้อัตราการขยายตัวของทิศทาง Z เพิ่มขึ้น ดังแสดงในรูปที่ 5 (b) เมื่อคุณภาพการเคลือบเพิ่มขึ้น แม้ว่าฟอยล์ทองแดงหนาจะส่งผลต่อการเพิ่มความเครียดของชั้นฟิล์ม แต่ก็ยังช่วยเพิ่มความสามารถในการยึดเกาะของชั้นฟิล์มอีกด้วย ในเวลานี้ แรงยึดเกาะจะชัดเจนยิ่งขึ้น และอัตราการขยายตัวของทิศทาง Z จะลดลง

รูปที่ 6 เส้นโค้งความเค้น-ความเครียดของทองแดงฟอยล์ที่มีความหนาต่างกัน

ผลของกราไฟท์ชนิดต่อการขยายตัวของอิเล็กโทรดเชิงลบ

การทดลองใช้กราไฟท์ที่แตกต่างกันห้าประเภท (ดูตารางที่ 2) โดยมีมวลการเคลือบ 0.165g/1540.25mm2 ความหนาแน่นของการบดอัด 1.6g/cm3 และความหนาของฟอยล์ทองแดง 8 μm เงื่อนไขอื่นๆ จะเหมือนกัน และผลการทดลองแสดงในรูปที่ 7 จากรูปที่ 7 (a) จะเห็นได้ว่าอัตราการขยายตัวของกราไฟท์ต่างๆ ในทิศทาง X/Y มีความแตกต่างกันอย่างมีนัยสำคัญ โดยมีขั้นต่ำ 0.27% และสูงสุด 1.14% อัตราการขยายตัวในทิศทาง Z คือ 15.44% และ 17.47% ตามลำดับ ส่วนขยายที่มีการขยายตัวมากในทิศทาง X/Y จะมีการขยายตัวเล็กน้อยในทิศทาง Z ซึ่งสอดคล้องกับผลการวิเคราะห์ในส่วนที่ 2.2 เซลล์ที่ใช้กราไฟท์ A-1 แสดงการเสียรูปอย่างรุนแรงด้วยอัตราการเปลี่ยนรูป 20% ในขณะที่เซลล์กลุ่มอื่นๆ ไม่แสดงการเสียรูป ซึ่งบ่งชี้ว่าขนาดของอัตราการขยายตัว X/Y มีผลกระทบอย่างมีนัยสำคัญต่อการเสียรูปของเซลล์

รูปที่ 7 อัตราการขยายตัวของกราไฟท์ต่างๆ

บทสรุป

(1) การเพิ่มความหนาแน่นของการบดอัดจะเพิ่มอัตราการขยายตัวของแผ่นแอโนดในทิศทาง X/Y และ Z ในระหว่างกระบวนการเติมแบบเต็ม และอัตราการขยายตัวในทิศทาง X จะมากกว่าอัตราการขยายตัวในทิศทาง Y (ทิศทาง X คือ ทิศทางแกนลูกกลิ้งในระหว่างกระบวนการกดเย็นของแผ่นขั้วบวกและทิศทาง Y คือทิศทางของสายพานเครื่อง)

(2) ด้วยการเพิ่มคุณภาพการเคลือบ อัตราการขยายตัวในทิศทาง X/Y มีแนวโน้มที่จะเพิ่มขึ้น ในขณะที่อัตราการขยายตัวในทิศทาง Z จะลดลง การเพิ่มคุณภาพการเคลือบจะนำไปสู่การเพิ่มขึ้นของความเค้นดึงในการสะสมของไหล

(3) การปรับปรุงความแข็งแกร่งของตัวสะสมกระแสไฟฟ้าสามารถระงับการขยายตัวของขั้วบวกในทิศทาง X/Y

(4) กราไฟท์ประเภทต่างๆ มีอัตราการขยายตัวในทิศทาง X/Y และ Z ที่แตกต่างกันอย่างมีนัยสำคัญ โดยขนาดการขยายตัวในทิศทาง X/Y มีผลกระทบอย่างมากต่อการเสียรูปของเซลล์

2、 การปูดที่เกิดจากการผลิตก๊าซแบตเตอรี่

การผลิตก๊าซภายในของแบตเตอรี่เป็นอีกเหตุผลสำคัญที่ทำให้แบตเตอรี่โป่ง ไม่ว่าจะเป็นในระหว่างการหมุนเวียนที่อุณหภูมิห้อง การหมุนเวียนที่อุณหภูมิสูง หรือการเก็บรักษาที่อุณหภูมิสูง ก็จะทำให้เกิดการผลิตก๊าซนูนในระดับที่แตกต่างกัน ในระหว่างกระบวนการชาร์จและการคายประจุแบตเตอรี่ครั้งแรก ฟิล์ม SEI (Solid Electrolyte Interface) จะก่อตัวขึ้นบนพื้นผิวอิเล็กโทรด การก่อตัวของฟิล์ม SEI เชิงลบส่วนใหญ่มาจากการลดและการสลายตัวของ EC (เอทิลีนคาร์บอเนต) นอกเหนือจากการสร้างอัลคิล ลิเธียมและ Li2CO3 แล้ว ยังทำให้เกิด CO และ C2H4 จำนวนมากอีกด้วย DMC (ไดเมทิลคาร์บอเนต) และ EMC (เอทิลเมทิลคาร์บอเนต) ในตัวทำละลายยังก่อให้เกิด RLiCO3 และ ROLi ในระหว่างกระบวนการขึ้นรูปฟิล์ม ควบคู่ไปกับการผลิตก๊าซ เช่น CH4, C2H6 และ C3H8 รวมถึงก๊าซ CO ในอิเล็กโทรไลต์ที่ใช้ PC (โพรพิลีนคาร์บอเนต) การผลิตก๊าซค่อนข้างสูง โดยส่วนใหญ่เป็นก๊าซ C3H8 ที่เกิดจากการลด PC แบตเตอรี่แพ็คอ่อนลิเธียมเหล็กฟอสเฟตประสบปัญหาการพองตัวที่รุนแรงที่สุดหลังจากการชาร์จที่อุณหภูมิ 0.1C ในรอบแรก ดังที่เห็นจากข้างต้น การก่อตัวของ SEI มาพร้อมกับการผลิตก๊าซจำนวนมาก ซึ่งเป็นกระบวนการที่หลีกเลี่ยงไม่ได้ การมีอยู่ของ H2O ในสิ่งสกปรกจะทำให้พันธะ P-F ใน LiPF6 ไม่เสถียร ทำให้เกิด HF ซึ่งจะนำไปสู่ความไม่เสถียรของระบบแบตเตอรี่และการเกิดก๊าซ การมีอยู่ของ H2O ที่มากเกินไปจะใช้ Li+ และสร้าง LiOH, LiO2 และ H2 ซึ่งนำไปสู่การผลิตก๊าซ ในระหว่างกระบวนการจัดเก็บและการชาร์จและการคายประจุในระยะยาว ก๊าซยังสามารถเกิดขึ้นได้ สำหรับแบตเตอรี่ลิเธียมไอออนแบบปิดผนึก การมีก๊าซจำนวนมากอาจทำให้แบตเตอรี่ขยายตัวได้ ซึ่งส่งผลต่อประสิทธิภาพการทำงานและทำให้อายุการใช้งานสั้นลง สาเหตุหลักในการสร้างก๊าซระหว่างการเก็บแบตเตอรี่มีดังนี้ (1) การมีอยู่ของ H2O ในระบบแบตเตอรี่สามารถนำไปสู่การสร้าง HF ทำให้เกิดความเสียหายต่อ SEI O2 ในระบบอาจทำให้เกิดออกซิเดชันของอิเล็กโทรไลต์ ทำให้เกิด CO2 จำนวนมาก (2) หากฟิล์ม SEI ที่เกิดขึ้นระหว่างการก่อตัวครั้งแรกไม่เสถียร จะทำให้เกิดความเสียหายต่อฟิล์ม SEI ในระหว่างขั้นตอนการจัดเก็บ และการซ่อมแซมฟิล์ม SEI อีกครั้งจะปล่อยก๊าซที่ส่วนใหญ่ประกอบด้วยไฮโดรคาร์บอน ในระหว่างวงจรการชาร์จและการคายประจุแบตเตอรี่ในระยะยาว โครงสร้างผลึกของวัสดุที่เป็นบวกจะเปลี่ยนไป ความต่างศักย์ของจุดที่ไม่สม่ำเสมอบนพื้นผิวอิเล็กโทรด และปัจจัยอื่น ๆ ทำให้ศักย์ไฟฟ้าบางจุดสูงเกินไป ความเสถียรของอิเล็กโทรไลต์บนอิเล็กโทรด พื้นผิวลดลง ความหนาคงที่ของมาส์กหน้าบนพื้นผิวอิเล็กโทรดทำให้ความต้านทานของส่วนต่อประสานของอิเล็กโทรดเพิ่มขึ้น ช่วยเพิ่มศักยภาพในการเกิดปฏิกิริยา ทำให้เกิดการสลายตัวของอิเล็กโทรไลต์บนพื้นผิวอิเล็กโทรดเพื่อผลิตก๊าซ และวัสดุที่เป็นบวกอาจปล่อยก๊าซด้วย

รูปที่ 8 ส่วนประกอบก๊าซของแบตเตอรี่ Li4Ti5O12/LiMn2O4 หลังจากการปั่นจักรยานเป็นเวลา 5 เดือนที่อุณหภูมิ 30, 45 และ 60 ℃

ระบบอิเล็กโทรไลต์ที่ใช้กันทั่วไปสำหรับแบตเตอรี่ลิเธียมไอออนคือ LiPF6/EC: EMC โดยที่ LiPF6 มีความสมดุลในอิเล็กโทรไลต์ดังต่อไปนี้

PF5 เป็นกรดแก่ที่ทำให้เกิดการสลายตัวของคาร์บอเนตได้ง่าย และปริมาณของ PF5 จะเพิ่มขึ้นตามอุณหภูมิที่เพิ่มขึ้น PF5 ช่วยสลายอิเล็กโทรไลต์ทำให้เกิดก๊าซ CO2, CO และ CxHy การคำนวณยังบ่งชี้ว่าการสลายตัวของ EC ทำให้เกิดก๊าซ CO และ CO2 C2H4 และ C3H6 ถูกสร้างขึ้นโดยปฏิกิริยารีดิวซ์ของ C2H6 และ C3H8 ด้วย Ti4+ ตามลำดับ ในขณะที่ Ti4+ จะถูกรีดิวซ์เป็น Ti3+ จากการวิจัยที่เกี่ยวข้อง การสร้าง H2 มาจากปริมาณน้ำในอิเล็กโทรไลต์ แต่โดยทั่วไปปริมาณน้ำในอิเล็กโทรไลต์จะอยู่ที่ 20 × ประมาณ 10-6 สำหรับการผลิตก๊าซ H2 การทดลองของ Wu Kai ที่มหาวิทยาลัย Shanghai Jiao Tong เลือกกราไฟท์/NCM111 เป็นแบตเตอรี่ที่มีส่วนร่วมต่ำ และสรุปได้ว่าแหล่งกำเนิดของ H2 คือการสลายตัวของคาร์บอเนตภายใต้ไฟฟ้าแรงสูง

3、 กระบวนการที่ผิดปกติที่นำไปสู่การสร้างและการขยายตัวของก๊าซ

1. บรรจุภัณฑ์ที่ไม่ดีช่วยลดสัดส่วนของเซลล์แบตเตอรี่ที่สูงเกินจริงที่เกิดจากบรรจุภัณฑ์ที่ไม่ดีลงอย่างมาก ได้มีการแนะนำสาเหตุของการปิดผนึกด้านบน การปิดผนึกด้านข้าง และการไล่ก๊าซของบรรจุภัณฑ์สามด้านที่ไม่ดี ก่อนหน้านี้ บรรจุภัณฑ์ที่ไม่ดีทั้งสองด้านจะนำไปสู่เซลล์แบตเตอรี่ ซึ่งส่วนใหญ่เกิดจากการปิดผนึกและไล่แก๊สจากด้านบน การปิดผนึกด้านบนมีสาเหตุหลักมาจากการปิดผนึกที่ไม่ดีที่ตำแหน่งแท็บ และการไล่แก๊สมีสาเหตุหลักมาจากการแบ่งชั้น (รวมถึงการแยก PP จาก Al เนื่องจากอิเล็กโทรไลต์และเจล) บรรจุภัณฑ์ที่ไม่ดีจะทำให้ความชื้นในอากาศเข้าสู่ภายในเซลล์แบตเตอรี่ ทำให้อิเล็กโทรไลต์สลายตัวและเกิดก๊าซ

2. พื้นผิวของกระเป๋าได้รับความเสียหาย และเซลล์แบตเตอรี่ได้รับความเสียหายอย่างผิดปกติหรือได้รับความเสียหายเทียมในระหว่างกระบวนการดึง ส่งผลให้เกิดความเสียหายกับกระเป๋า (เช่น รูเข็ม) และปล่อยให้น้ำเข้าสู่ด้านในของเซลล์แบตเตอรี่

3. ความเสียหายที่มุม: เนื่องจากการเสียรูปพิเศษของอลูมิเนียมที่มุมพับ การสั่นของถุงลมนิรภัยอาจทำให้มุมบิดเบี้ยวและทำให้เกิดความเสียหายต่ออัล (ยิ่งเซลล์แบตเตอรี่มีขนาดใหญ่ ถุงลมนิรภัยก็จะยิ่งใหญ่ขึ้น ง่ายต่อการใช้งาน ได้รับความเสียหาย) สูญเสียผลกระทบจากสิ่งกีดขวางบนน้ำ สามารถเพิ่มกาวย่นหรือกาวร้อนละลายที่มุมเพื่อบรรเทาปัญหาได้ และห้ามเคลื่อนย้ายเซลล์แบตเตอรี่ด้วยถุงลมนิรภัยในแต่ละกระบวนการหลังจากการปิดผนึกด้านบน และควรให้ความสำคัญกับวิธีการใช้งานมากขึ้นเพื่อป้องกันการสั่นของสระเซลล์แบตเตอรี่บนกระดานอายุ

4. ปริมาณน้ำภายในเซลล์แบตเตอรี่เกินมาตรฐาน เมื่อปริมาณน้ำเกินมาตรฐาน อิเล็กโทรไลต์จะล้มเหลวและผลิตก๊าซหลังจากการก่อตัวหรือการกำจัดก๊าซ สาเหตุหลักที่ทำให้มีปริมาณน้ำภายในแบตเตอรี่มากเกินไป ได้แก่ ปริมาณน้ำในอิเล็กโทรไลต์มากเกินไป ปริมาณน้ำในเซลล์เปลือยมากเกินไปหลังการอบ และความชื้นมากเกินไปในห้องอบแห้ง หากสงสัยว่าปริมาณน้ำที่มากเกินไปอาจทำให้ท้องอืด สามารถตรวจสอบกระบวนการย้อนหลังได้

5. กระบวนการก่อตัวผิดปกติ และกระบวนการก่อตัวที่ไม่ถูกต้องอาจทำให้เซลล์แบตเตอรี่พองตัวได้

6. ฟิล์ม SEI ไม่เสถียร และฟังก์ชันการปล่อยเซลล์แบตเตอรี่จะพองตัวเล็กน้อยในระหว่างกระบวนการทดสอบการชาร์จและการคายประจุ

7. การชาร์จไฟมากเกินไปหรือการคายประจุ: เนื่องจากความผิดปกติในกระบวนการ เครื่องจักร หรือแผงป้องกัน เซลล์แบตเตอรี่อาจมีการชาร์จไฟมากเกินไปหรือคายประจุมากเกินไป ส่งผลให้เกิดฟองอากาศอย่างรุนแรงในเซลล์แบตเตอรี่

8. การลัดวงจร: เนื่องจากข้อผิดพลาดในการทำงาน แถบทั้งสองของเซลล์แบตเตอรี่ที่ชาร์จแล้วจึงสัมผัสกันและเกิดไฟฟ้าลัดวงจร เซลล์แบตเตอรี่จะประสบกับการระเบิดของแก๊ส และแรงดันไฟฟ้าจะลดลงอย่างรวดเร็ว ส่งผลให้แท็บไหม้เป็นสีดำ

9. การลัดวงจรภายใน: การลัดวงจรภายในระหว่างขั้วบวกและขั้วลบของเซลล์แบตเตอรี่ทำให้เซลล์แบตเตอรี่คายประจุและความร้อนอย่างรวดเร็วรวมถึงการพองตัวของก๊าซอย่างรุนแรง มีสาเหตุหลายประการที่ทำให้เกิดไฟฟ้าลัดวงจรภายใน: ปัญหาการออกแบบ การหดตัว การม้วนงอ หรือความเสียหายของฟิล์มแยกส่วน การจัดแนวเซลล์สองเซลล์ไม่ตรง; เสี้ยนเจาะเมมเบรนแยก แรงดันฟิกซ์เจอร์มากเกินไป การบีบขอบเครื่องรีดมากเกินไป เป็นต้น ตัวอย่างเช่น ในอดีตเนื่องจากความกว้างไม่เพียงพอ เครื่องรีดขอบจึงบีบเอนทิตีเซลล์แบตเตอรี่มากเกินไป ส่งผลให้เกิดการลัดวงจรและอาการบวมของแคโทดและแอโนด

10. การกัดกร่อน: เซลล์แบตเตอรี่เกิดการกัดกร่อน และชั้นอลูมิเนียมจะถูกใช้ไปโดยปฏิกิริยา ทำให้สูญเสียอุปสรรคต่อน้ำและทำให้เกิดการขยายตัวของก๊าซ

11. การปั๊มสุญญากาศผิดปกติ เกิดจากสาเหตุของระบบหรือเครื่องจักร การไล่ก๊าซไม่ทั่วถึง โซนการแผ่รังสีความร้อนของการซีลสูญญากาศมีขนาดใหญ่เกินไป ส่งผลให้ดาบปลายปืนดูดแก๊สไม่สามารถเจาะ Pocket bag ได้อย่างมีประสิทธิภาพ ส่งผลให้เกิดการดูดที่ไม่สะอาด

มาตรการระงับการผลิตก๊าซที่ผิดปกติ

4. การปราบปรามการผลิตก๊าซที่ผิดปกติต้องเริ่มต้นจากทั้งการออกแบบวัสดุและกระบวนการผลิต

ประการแรก จำเป็นต้องออกแบบและเพิ่มประสิทธิภาพวัสดุและระบบอิเล็กโทรไลต์เพื่อให้แน่ใจว่าการก่อตัวของฟิล์ม SEI ที่มีความหนาแน่นและเสถียร ปรับปรุงความเสถียรของวัสดุอิเล็กโทรดบวก และระงับการเกิดก๊าซที่ผิดปกติ

สำหรับการบำบัดอิเล็กโทรไลต์ มักใช้วิธีการเติมสารเติมแต่งที่สร้างฟิล์มจำนวนเล็กน้อยเพื่อทำให้ฟิล์ม SEI มีความสม่ำเสมอและหนาแน่นมากขึ้น โดยลดการหลุดออกของฟิล์ม SEI ในระหว่างการใช้งานและการผลิตก๊าซในระหว่างการสร้างใหม่ ซึ่งนำไปสู่แบตเตอรี่ ปูด. มีรายงานการวิจัยที่เกี่ยวข้องและนำไปใช้ในทางปฏิบัติ เช่น Cheng Su จากสถาบันเทคโนโลยีฮาร์บิน ซึ่งรายงานว่าการใช้ VC สารเติมแต่งที่สร้างฟิล์มสามารถลดการโป่งของแบตเตอรี่ได้ อย่างไรก็ตาม การวิจัยส่วนใหญ่มุ่งเน้นไปที่สารเติมแต่งที่มีส่วนประกอบเดียวซึ่งมีประสิทธิผลจำกัด Cao Changhe และคนอื่นๆ จากมหาวิทยาลัยวิทยาศาสตร์และเทคโนโลยี East China ใช้คอมโพสิต VC และ PS เป็นสารเติมแต่งที่สร้างฟิล์มอิเล็กโทรไลต์ชนิดใหม่ ซึ่งให้ผลลัพธ์ที่ดี การผลิตก๊าซของแบตเตอรี่ลดลงอย่างมากในระหว่างการเก็บรักษาและการปั่นจักรยานที่อุณหภูมิสูง การวิจัยแสดงให้เห็นว่าส่วนประกอบเมมเบรน SEI ที่เกิดจาก EC และ VC คืออัลคิลลิเธียมคาร์บอเนตเชิงเส้น ที่อุณหภูมิสูง อัลคิล ลิเธียม คาร์บอเนตที่ติดอยู่กับ LiC จะไม่เสถียรและสลายตัวเป็นก๊าซ เช่น CO2 ส่งผลให้แบตเตอรี่บวม ฟิล์ม SEI ที่เกิดจาก PS คือลิเธียมอัลคิลซัลโฟเนต แม้ว่าฟิล์มจะมีข้อบกพร่อง แต่ก็มีโครงสร้างสองมิติที่แน่นอนและยังคงค่อนข้างเสถียรเมื่อติดเข้ากับ LiC ที่อุณหภูมิสูง เมื่อใช้ VC และ PS ร่วมกัน PS จะสร้างโครงสร้างสองมิติที่มีข้อบกพร่องบนพื้นผิวอิเล็กโทรดเชิงลบที่แรงดันไฟฟ้าต่ำ เมื่อแรงดันไฟฟ้าเพิ่มขึ้น VC จะสร้างโครงสร้างเชิงเส้นของอัลคิลลิเธียมคาร์บอเนตบนพื้นผิวอิเล็กโทรดเชิงลบ อัลคิลลิเธียมคาร์บอเนตถูกเติมเต็มในข้อบกพร่องของโครงสร้างสองมิติ ทำให้เกิดฟิล์ม SEI ที่มีความเสถียรโดยมีโครงสร้างเครือข่ายติดอยู่กับ LiC เมมเบรน SEI ที่มีโครงสร้างนี้ช่วยเพิ่มความเสถียรอย่างมาก และสามารถระงับการผลิตก๊าซที่เกิดจากการสลายตัวของเมมเบรนได้อย่างมีประสิทธิภาพ