- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

การจัดการคุณภาพของวัสดุอิเล็กโทรดบวกสำหรับแบตเตอรี่ลิเธียม

2023-06-15

การจัดการคุณภาพของวัสดุอิเล็กโทรดบวกสำหรับแบตเตอรี่ลิเธียม

ประสิทธิภาพของแบตเตอรี่ลิเธียมไอออนมีความสัมพันธ์อย่างใกล้ชิดกับคุณภาพของวัสดุอิเล็กโทรดบวก

บทความนี้จะแนะนำรูปแบบความล้มเหลวของวัสดุอิเล็กโทรดเชิงบวกที่มีผลกระทบสำคัญต่อประสิทธิภาพของแบตเตอรี่ลิเธียมไอออน เช่น การผสมกับวัตถุแปลกปลอมที่เป็นโลหะ ความชื้นที่มากเกินไป และความสม่ำเสมอของแบตช์ที่ไม่ดี โดยจะอธิบายถึงอันตรายร้ายแรงที่เกิดจากความล้มเหลวเหล่านี้ซึ่งส่งผลต่อประสิทธิภาพของแบตเตอรี่ และอธิบายวิธีหลีกเลี่ยงความล้มเหลวเหล่านี้จากมุมมองของการจัดการคุณภาพ โดยให้การรับประกันที่แข็งแกร่งในการป้องกันปัญหาด้านคุณภาพเพิ่มเติมและปรับปรุงคุณภาพของแบตเตอรี่ลิเธียมไอออน

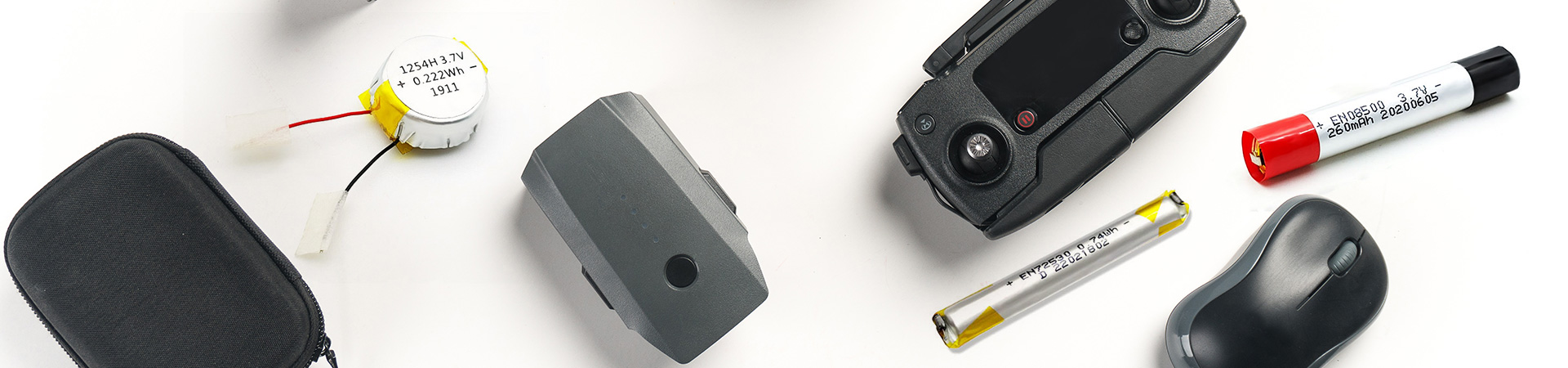

ดังที่เราทุกคนทราบกันดีว่าวัสดุแคโทดเป็นหนึ่งในวัสดุหลักที่สำคัญของแบตเตอรี่ลิเธียมไอออน และประสิทธิภาพของมันส่งผลโดยตรงต่อตัวบ่งชี้ประสิทธิภาพของแบตเตอรี่ลิเธียมไอออน ปัจจุบัน วัสดุแคโทดของแบตเตอรี่ลิเธียมไอออนที่วางตลาด ได้แก่ ลิเธียมโคบาเลต ลิเธียมแมงกาเนต ลิเธียมเหล็กฟอสเฟต วัสดุแบบไตรภาค และผลิตภัณฑ์อื่นๆ

เมื่อเปรียบเทียบกับวัตถุดิบอื่นๆ สำหรับแบตเตอรี่ลิเธียมไอออน ความหลากหลายของวัสดุอิเล็กโทรดบวกมีความหลากหลายมากกว่า กระบวนการผลิตยังซับซ้อนกว่า และความเสี่ยงต่อความล้มเหลวด้านคุณภาพก็มีมากกว่า จึงจำเป็นต้องมีข้อกำหนดการจัดการคุณภาพที่สูงขึ้น บทความนี้กล่าวถึงรูปแบบความล้มเหลวทั่วไปและมาตรการป้องกันที่สอดคล้องกันของวัสดุอิเล็กโทรดเชิงบวกสำหรับแบตเตอรี่ลิเธียมไอออนจากมุมมองของผู้ใช้วัสดุ

1. สิ่งแปลกปลอมที่เป็นโลหะผสมอยู่ในวัสดุอิเล็กโทรดขั้วบวก

เมื่อมีเหล็ก (Fe) ทองแดง (Cu) โครเมียม (Cr) นิกเกิล (Ni) สังกะสี (Zn) เงิน (Ag) และโลหะเจือปนอื่น ๆ ในวัสดุแคโทด เมื่อแรงดันไฟฟ้าอยู่ในขั้นการก่อตัวของ แบตเตอรี่ถึงศักยภาพในการออกซิเดชันและการรีดักชันขององค์ประกอบโลหะเหล่านี้ โลหะเหล่านี้จะถูกออกซิไดซ์เป็นอันดับแรกในขั้วบวก จากนั้นจึงลดลงไปที่ขั้วลบ เมื่อองค์ประกอบโลหะที่ขั้วลบสะสมในระดับหนึ่ง ขอบแข็งและมุมของโลหะที่สะสมจะเจาะไดอะแฟรม ส่งผลให้แบตเตอรี่คายประจุเอง

การคายประจุเองอาจส่งผลร้ายแรงต่อแบตเตอรี่ลิเธียมไอออน ดังนั้นจึงเป็นสิ่งสำคัญอย่างยิ่งในการป้องกันการนำวัตถุแปลกปลอมที่เป็นโลหะออกมาจากแหล่งกำเนิด

มีกระบวนการผลิตมากมายสำหรับวัสดุอิเล็กโทรดเชิงบวก และมีความเสี่ยงที่วัตถุแปลกปลอมที่เป็นโลหะจะถูกนำมาใช้ในทุกขั้นตอนของกระบวนการผลิต สิ่งนี้ทำให้เกิดข้อกำหนดที่สูงขึ้นสำหรับระดับระบบอัตโนมัติของอุปกรณ์และระดับการจัดการคุณภาพนอกสถานที่ของซัพพลายเออร์วัสดุ อย่างไรก็ตาม ซัพพลายเออร์วัสดุมักจะมีระดับของอุปกรณ์อัตโนมัติที่ต่ำกว่า เนื่องจากข้อจำกัดด้านต้นทุน ส่งผลให้มีจุดแตกหักมากขึ้นในกระบวนการผลิตและกระบวนการผลิต และเพิ่มความเสี่ยงที่ไม่สามารถควบคุมได้

ดังนั้น เพื่อให้มั่นใจถึงประสิทธิภาพของแบตเตอรี่ที่เสถียรและป้องกันการคายประจุเอง ผู้ผลิตแบตเตอรี่จะต้องส่งเสริมซัพพลายเออร์วัสดุเพื่อป้องกันการนำวัตถุแปลกปลอมที่เป็นโลหะเข้ามาจากห้าด้าน: มนุษย์ เครื่องจักร วัสดุ วิธีการ และสิ่งแวดล้อม

เริ่มต้นจากการควบคุมบุคลากร ควรห้ามพนักงานพกพาวัตถุแปลกปลอมที่เป็นโลหะเข้าไปในเวิร์คช็อป สวมเครื่องประดับ และสวมชุดทำงาน รองเท้า และถุงมือเมื่อเข้าไปในเวิร์คช็อป เพื่อหลีกเลี่ยงการสัมผัสกับวัตถุแปลกปลอมที่เป็นโลหะก่อนที่จะสัมผัสกับผง เพื่อสร้างกลไกการกำกับดูแลและการตรวจสอบ ปลูกฝังความตระหนักรู้ด้านคุณภาพของพนักงาน และทำให้พวกเขาปฏิบัติตามและรักษาสภาพแวดล้อมการประชุมเชิงปฏิบัติการอย่างมีสติ

อุปกรณ์การผลิตเป็นช่องทางหลักในการนำวัตถุแปลกปลอมเข้ามา เช่น สนิมและการสึกหรอของวัสดุโดยธรรมชาติบนส่วนประกอบของอุปกรณ์และเครื่องมือที่สัมผัสกับวัสดุ ส่วนประกอบอุปกรณ์และเครื่องมือที่ไม่สัมผัสโดยตรงกับวัสดุ และฝุ่นเกาะและลอยเข้าไปในวัสดุเนื่องจากการไหลของอากาศในโรงงาน ตามระดับของผลกระทบ สามารถใช้วิธีการรักษาที่แตกต่างกันได้ เช่น การทาสี แทนที่ด้วยการเคลือบวัสดุที่ไม่ใช่โลหะ (พลาสติก เซรามิก) และการพันส่วนประกอบที่เป็นโลหะเปลือย ผู้จัดการควรกำหนดกฎและข้อบังคับที่เกี่ยวข้องเพื่อกำหนดวิธีการจัดการวัตถุแปลกปลอมที่เป็นโลหะอย่างชัดเจน สร้างรายการตรวจสอบ และกำหนดให้พนักงานดำเนินการตรวจสอบเป็นประจำเพื่อป้องกันปัญหาที่อาจเกิดขึ้น

วัตถุดิบเป็นแหล่งโดยตรงของวัตถุแปลกปลอมที่เป็นโลหะในวัสดุอิเล็กโทรดเชิงบวก วัตถุดิบที่ซื้อควรมีข้อกำหนดเกี่ยวกับเนื้อหาของวัตถุแปลกปลอมที่เป็นโลหะ หลังจากเข้าโรงงานแล้วควรดำเนินการตรวจสอบอย่างเข้มงวดเพื่อให้แน่ใจว่าเนื้อหาอยู่ในช่วงที่กำหนด หากปริมาณสิ่งเจือปนที่เป็นโลหะในวัตถุดิบเกินมาตรฐาน จะเป็นการยากที่จะกำจัดออกในกระบวนการต่อๆ ไป

เพื่อกำจัดวัตถุแปลกปลอมที่เป็นโลหะ การกำจัดเหล็กด้วยแม่เหล็กไฟฟ้ากลายเป็นกระบวนการที่จำเป็นในการผลิตวัสดุอิเล็กโทรดเชิงบวก เครื่องกำจัดเหล็กแม่เหล็กไฟฟ้าถูกนำมาใช้กันอย่างแพร่หลาย แต่อุปกรณ์นี้ใช้ไม่ได้กับสารโลหะที่ไม่ใช่แม่เหล็ก เช่น ทองแดง และสังกะสี ดังนั้นโรงปฏิบัติงานจึงควรหลีกเลี่ยงการใช้ส่วนประกอบของทองแดงและสังกะสี หากจำเป็น แนะนำให้หลีกเลี่ยงการสัมผัสโดยตรงกับผงหรือสัมผัสกับอากาศ นอกจากนี้ ตำแหน่งการติดตั้ง จำนวนการติดตั้ง และการตั้งค่าพารามิเตอร์ของเครื่องถอดเหล็กแม่เหล็กไฟฟ้าก็มีผลกระทบบางประการต่อผลการถอดเหล็กเช่นกัน

เพื่อให้มั่นใจในสภาพแวดล้อมของเวิร์กช็อปและบรรลุแรงกดดันเชิงบวกในเวิร์กช็อป จำเป็นต้องสร้างประตูบานคู่และประตูห้องอาบน้ำฝักบัวเพื่อป้องกันไม่ให้ฝุ่นภายนอกเข้าสู่เวิร์กช็อปและก่อให้เกิดมลพิษกับวัสดุ ในเวลาเดียวกัน อุปกรณ์การประชุมเชิงปฏิบัติการและโครงสร้างเหล็กควรหลีกเลี่ยงสนิม และควรทาสีพื้นและล้างอำนาจแม่เหล็กเป็นประจำ

2. ปริมาณความชื้นของวัสดุอิเล็กโทรดบวกเกินมาตรฐาน

วัสดุอิเล็กโทรดบวกส่วนใหญ่เป็นอนุภาคระดับไมครอนหรือระดับนาโน ซึ่งดูดซับความชื้นจากอากาศได้ง่าย โดยเฉพาะวัสดุแบบไตรภาคที่มีปริมาณ Ni สูง เมื่อเตรียมการวางอิเล็กโทรดขั้วบวก หากวัสดุอิเล็กโทรดบวกมีปริมาณน้ำสูง ความสามารถในการละลายของ PVDF จะลดลงหลังจากที่ NMP ดูดซับน้ำในระหว่างกระบวนการผสมสารละลาย ซึ่งจะทำให้เจลวางกลายเป็นเยลลี่ ซึ่งส่งผลต่อประสิทธิภาพการประมวลผล หลังจากสร้างแบตเตอรี่แล้ว ความจุ ความต้านทานภายใน การไหลเวียน และการขยายจะได้รับผลกระทบ ดังนั้นความชื้นของวัสดุอิเล็กโทรดบวก เช่น วัตถุแปลกปลอมที่เป็นโลหะ ควรเป็นโครงการควบคุมที่สำคัญ

ยิ่งระดับระบบอัตโนมัติของอุปกรณ์สายการผลิตสูงขึ้น ระยะเวลาในการสัมผัสผงในอากาศก็จะสั้นลง และน้ำจะถูกป้อนน้อยลง การส่งเสริมซัพพลายเออร์วัสดุเพื่อปรับปรุงระบบอัตโนมัติของอุปกรณ์ เช่น บรรลุการขนส่งทางท่อเต็มรูปแบบ การตรวจสอบจุดน้ำค้างของท่อ และการติดตั้งแขนหุ่นยนต์เพื่อให้เกิดการขนถ่ายอัตโนมัติ มีส่วนอย่างมากในการป้องกันการแนะนำของความชื้น อย่างไรก็ตาม ซัพพลายเออร์วัสดุบางรายถูกจำกัดด้วยการออกแบบโรงงานหรือแรงกดดันด้านต้นทุน และเมื่อระบบอัตโนมัติของอุปกรณ์ไม่สูงนักและมีจุดพักมากมายในกระบวนการผลิต จึงจำเป็นต้องควบคุมเวลาการสัมผัสของผงอย่างเคร่งครัด วิธีที่ดีที่สุดคือใช้ถังบรรจุไนโตรเจนสำหรับผงในระหว่างกระบวนการถ่ายโอน

อุณหภูมิและความชื้นของโรงปฏิบัติงานการผลิตยังเป็นตัวบ่งชี้การควบคุมที่สำคัญ และในทางทฤษฎี ยิ่งจุดน้ำค้างต่ำลงก็ยิ่งดียิ่งขึ้น ซัพพลายเออร์วัสดุส่วนใหญ่ให้ความสำคัญกับการควบคุมความชื้นหลังกระบวนการเผาผนึก พวกเขาเชื่อว่าอุณหภูมิการเผาผนึกประมาณ 1,000 องศาเซลเซียสสามารถขจัดความชื้นส่วนใหญ่ในผงได้ ตราบใดที่การควบคุมความชื้นจากกระบวนการเผาผนึกจนถึงขั้นตอนการบรรจุภัณฑ์อย่างเข้มงวด โดยทั่วไปก็สามารถรับประกันได้ว่าปริมาณความชื้นของวัสดุจะไม่เกินมาตรฐาน

แน่นอนว่า นี่ไม่ได้หมายความว่าไม่จำเป็นต้องควบคุมความชื้นก่อนกระบวนการเผาผนึก เนื่องจากหากมีความชื้นมากเกินไปในกระบวนการก่อนหน้า ประสิทธิภาพการเผาผนึกและโครงสร้างจุลภาคของวัสดุจะได้รับผลกระทบ นอกจากนี้วิธีการบรรจุภัณฑ์ก็มีความสำคัญมากเช่นกัน ซัพพลายเออร์วัสดุส่วนใหญ่ใช้ถุงพลาสติกอะลูมิเนียมสำหรับบรรจุภัณฑ์สุญญากาศ ซึ่งปัจจุบันดูเหมือนจะเป็นวิธีที่ประหยัดและมีประสิทธิภาพที่สุด

แน่นอนว่า การออกแบบวัสดุที่แตกต่างกันก็อาจมีการดูดซึมน้ำที่แตกต่างกันอย่างมีนัยสำคัญ เช่น ความแตกต่างในวัสดุเคลือบและพื้นที่ผิวจำเพาะ ซึ่งอาจส่งผลต่อการดูดซึมน้ำ แม้ว่าซัพพลายเออร์วัสดุบางรายจะป้องกันไม่ให้ความชื้นเข้ามาในระหว่างกระบวนการผลิต แต่ตัววัสดุเองก็มีลักษณะที่ดูดซับน้ำได้ง่าย ทำให้ความชื้นแห้งได้ยากมากหลังจากทำเป็นแผ่นอิเล็กโทรด ซึ่งทำให้ผู้ผลิตแบตเตอรี่ประสบปัญหา ดังนั้นเมื่อพัฒนาวัสดุใหม่ควรคำนึงถึงเรื่องการดูดซึมน้ำและการพัฒนาวัสดุที่มีความเป็นสากลมากขึ้นซึ่งเป็นประโยชน์อย่างมากต่อทั้งอุปสงค์และอุปทาน

3. วัสดุอิเล็กโทรดขั้วบวก 3 ชิ้นมีความสม่ำเสมอในระดับต่ำ

สำหรับผู้ผลิตแบตเตอรี่ ยิ่งความแตกต่างน้อยลงและความสม่ำเสมอระหว่างชุดของวัสดุอิเล็กโทรดบวกมากขึ้นเท่าใด ประสิทธิภาพของแบตเตอรี่สำเร็จรูปก็จะยิ่งมีเสถียรภาพมากขึ้นเท่านั้น ดังที่เราทุกคนทราบกันดีว่าข้อเสียเปรียบหลักประการหนึ่งของวัสดุแคโทดลิเธียมเหล็กฟอสเฟตคือความเสถียรของแบทช์ที่ไม่ดี ในกระบวนการผลิตเยื่อกระดาษ ความหนืดและปริมาณของแข็งของสารละลายแต่ละชุดจะไม่เสถียรเนื่องจากความผันผวนของชุดการผลิตจำนวนมาก ซึ่งสร้างปัญหาให้กับผู้ใช้ และต้องมีการปรับเปลี่ยนกระบวนการอย่างต่อเนื่องเพื่อปรับตัว

การปรับปรุงระดับอัตโนมัติของอุปกรณ์การผลิตเป็นวิธีการหลักในการปรับปรุงความเสถียรของแบทช์ของวัสดุลิเธียมเหล็กฟอสเฟต อย่างไรก็ตาม ในปัจจุบัน ระดับอุปกรณ์อัตโนมัติของซัพพลายเออร์วัสดุลิเธียมเหล็กฟอสเฟตในประเทศโดยทั่วไปอยู่ในระดับต่ำ ระดับทางเทคนิคและความสามารถในการจัดการคุณภาพไม่สูง และวัสดุที่ให้มามีปัญหาความไม่เสถียรของแบทช์ในระดับที่แตกต่างกัน จากมุมมองของผู้ใช้ หากไม่สามารถกำจัดความแตกต่างของแบทช์ได้ เราหวังว่ายิ่งน้ำหนักของแบทช์มากขึ้นเท่าไรก็ยิ่งดีเท่านั้น โดยที่วัสดุในชุดเดียวกันมีความสม่ำเสมอและมีเสถียรภาพ

ดังนั้นเพื่อให้เป็นไปตามข้อกำหนดนี้ ซัพพลายเออร์วัสดุเหล็กลิเธียมมักจะเพิ่มกระบวนการผสมหลังจากการผลิตผลิตภัณฑ์สำเร็จรูป ซึ่งก็คือการผสมวัสดุหลายชุดอย่างสม่ำเสมอ ยิ่งกาต้มน้ำผสมมีปริมาตรมากขึ้น วัสดุก็จะยิ่งมีมากขึ้น และปริมาณส่วนผสมในปริมาณมากก็จะมากขึ้นตามไปด้วย

ขนาดอนุภาค พื้นที่ผิวจำเพาะ ความชื้น ค่า pH และตัวบ่งชี้อื่นๆ ของวัสดุลิเธียมของเหล็กอาจส่งผลต่อความหนืดของสารละลายที่ผลิตได้ อย่างไรก็ตาม ตัวบ่งชี้เหล่านี้มักจะได้รับการควบคุมอย่างเข้มงวดภายในช่วงที่กำหนด และอาจยังมีความหนืดที่แตกต่างกันอย่างมีนัยสำคัญระหว่างแบทช์ของสารละลาย เพื่อป้องกันความผิดปกติระหว่างการใช้งานแบบแบตช์ มักจำเป็นต้องจำลองสูตรการผลิตและเตรียมการทดสอบความหนืดของสารละลายล่วงหน้าก่อนนำไปใช้ และหลังจากผ่านข้อกำหนดแล้วเท่านั้นจึงจะสามารถใช้งานได้ แต่ถ้าผู้ผลิตแบตเตอรี่ดำเนินการ การทดสอบก่อนการผลิตแต่ละครั้งจะลดประสิทธิภาพการผลิตลงอย่างมาก ดังนั้นพวกเขาจะส่งต่องานนี้ไปยังซัพพลายเออร์วัสดุและกำหนดให้ซัพพลายเออร์วัสดุทำการทดสอบให้เสร็จสิ้นและตรงตามข้อกำหนดก่อนจัดส่ง

แน่นอนว่าด้วยความก้าวหน้าของเทคโนโลยีและการปรับปรุงขีดความสามารถของกระบวนการของซัพพลายเออร์วัสดุ การกระจายตัวของคุณสมบัติทางกายภาพก็น้อยลงเรื่อยๆ และขั้นตอนการทดสอบความหนืดก่อนการขนส่งก็สามารถละเว้นได้ นอกเหนือจากมาตรการที่กล่าวถึงข้างต้นเพื่อปรับปรุงความสอดคล้องแล้ว เรายังควรใช้เครื่องมือที่มีคุณภาพเพื่อลดความไม่แน่นอนของแบทช์และป้องกันปัญหาด้านคุณภาพไม่ให้เกิดขึ้น โดยเริ่มจากประเด็นต่อไปนี้เป็นหลัก

(1) กำหนดขั้นตอนการปฏิบัติงาน

คุณภาพโดยธรรมชาติของผลิตภัณฑ์นั้นมีทั้งการออกแบบและการผลิต ดังนั้นวิธีปฏิบัติงานของผู้ปฏิบัติงานจึงมีความสำคัญอย่างยิ่งในการควบคุมคุณภาพผลิตภัณฑ์ และควรกำหนดมาตรฐานการปฏิบัติงานโดยละเอียดและเฉพาะเจาะจง

(2) การระบุ CTQ

ระบุตัวบ่งชี้หลักและกระบวนการที่ส่งผลต่อคุณภาพผลิตภัณฑ์ ติดตามตัวบ่งชี้การควบคุมหลักเหล่านี้ และพัฒนามาตรการตอบสนองฉุกเฉินที่เกี่ยวข้อง เส้นทางรถไฟกรดออร์โธฟอสฟอริกเป็นกระแสหลักของการเตรียมลิเธียมเหล็กฟอสเฟตในปัจจุบัน กระบวนการประกอบด้วยการแบทช์ การกัดลูกบอล การเผาผนึก การบด การบรรจุ ฯลฯ กระบวนการกัดลูกบอลควรได้รับการจัดการเป็นกระบวนการสำคัญ เพราะหากความสอดคล้องของขนาดอนุภาคหลักหลังจากการกัดลูกบอลไม่ได้รับการควบคุมอย่างดี ความสม่ำเสมอของอนุภาค ขนาดของผลิตภัณฑ์สำเร็จรูปจะได้รับผลกระทบ ซึ่งจะส่งผลต่อความสอดคล้องของแบทช์ของวัสดุ

(3) การใช้ SPC

ดำเนินการตรวจสอบพารามิเตอร์คุณลักษณะที่สำคัญของกระบวนการหลักแบบเรียลไทม์ของ SPC วิเคราะห์จุดที่ผิดปกติ ระบุสาเหตุของความไม่เสถียร ใช้มาตรการแก้ไขและป้องกันที่มีประสิทธิผล และหลีกเลี่ยงผลิตภัณฑ์ที่มีข้อบกพร่องที่ไหลไปยังลูกค้า

4. สถานการณ์ไม่พึงประสงค์อื่น ๆ

เมื่อทำสารละลาย วัสดุอิเล็กโทรดบวกจะถูกผสมอย่างสม่ำเสมอกับตัวทำละลาย กาว และสารนำไฟฟ้าในสัดส่วนที่กำหนดในถังสารละลาย จากนั้นจึงปล่อยออกทางท่อ มีการติดตั้งหน้าจอตัวกรองที่ทางออกเพื่อดักจับอนุภาคขนาดใหญ่และสิ่งแปลกปลอมในวัสดุอิเล็กโทรดบวกและรับประกันคุณภาพของการเคลือบ หากวัสดุอิเล็กโทรดบวกมีอนุภาคขนาดใหญ่ จะทำให้เกิดการอุดตันของตัวกรอง หากองค์ประกอบของอนุภาคขนาดใหญ่ยังคงเป็นวัสดุอิเล็กโทรดบวก จะส่งผลต่อประสิทธิภาพการผลิตเท่านั้นและจะไม่ส่งผลต่อประสิทธิภาพของแบตเตอรี่ และการสูญเสียดังกล่าวจะลดลง แต่ถ้าองค์ประกอบของอนุภาคขนาดใหญ่เหล่านี้ไม่แน่นอนและเป็นวัตถุแปลกปลอมที่เป็นโลหะอื่นๆ สารละลายที่ทำไว้แล้วจะถูกทิ้งให้หมด ส่งผลให้เกิดการสูญเสียครั้งใหญ่

การเกิดความผิดปกตินี้ควรเกิดจากปัญหาการจัดการคุณภาพภายในภายในซัพพลายเออร์วัสดุ วัสดุอิเล็กโทรดเชิงบวกส่วนใหญ่ผลิตขึ้นผ่านกระบวนการคัดกรอง และดูว่าหน้าจอเสียหาย ตรวจสอบ และเปลี่ยนใหม่ทันเวลาหรือไม่ หากหน้าจอเสียหาย จะไม่มีมาตรการป้องกันการรั่วไหล และยังคงต้องปรับปรุงการตรวจพบอนุภาคขนาดใหญ่ในระหว่างการตรวจสอบโรงงานหรือไม่