- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

เหตุใดกระบวนการเคลือบแบตเตอรี่จึงมีข้อได้เปรียบมากกว่า และเหตุใดบริษัทแบตเตอรี่ชั้นนำจึงปรับใช้กระบวนการแบตเตอรี่เคลือบอย่างต่อเนื่อง

2022-12-13

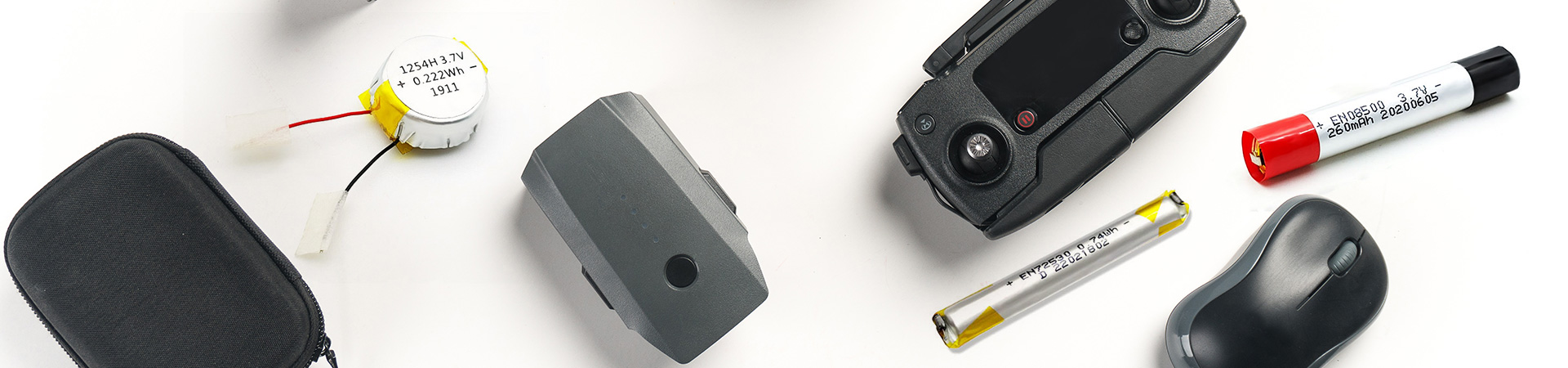

กระบวนการผลิตแบตเตอรี่ส่วนใหญ่แบ่งออกเป็นสองเส้นทางทางเทคนิค: กระบวนการเคลือบและกระบวนการม้วน ปัจจุบันทิศทางทางเทคนิคหลักของผู้ประกอบการแบตเตอรี่ของจีนส่วนใหญ่เกี่ยวกับการพัน แต่ด้วยความก้าวหน้าของเทคโนโลยีการเคลือบ ผู้ประกอบการแบตเตอรี่จำนวนมากเริ่มเข้าสู่สาขาการเคลือบ

รายงานการวิจัยตลาดแบตเตอรี่ล่าสุดชี้ให้เห็นว่าในปัจจุบัน ผู้ประกอบการแบตเตอรี่กระแสหลักมีแผนเส้นทางเทคโนโลยีสำหรับแบตเตอรี่ลามิเนต ในกระแสของแบตเตอรี่ทรงสี่เหลี่ยมขนาดใหญ่ พร้อมด้วยความก้าวหน้าทางเทคโนโลยีของอุปกรณ์เคลือบ คาดว่ากระบวนการเคลือบจะถูกนำมาใช้กันอย่างแพร่หลาย ในกรณีนี้ เทคโนโลยีการเคลือบแบตเตอรี่คืออะไร มีข้อดีอย่างไร และเหตุใดบริษัทแบตเตอรี่ชั้นนำจึงเลือกใช้แบตเตอรี่เคลือบ?

กระบวนการเคลือบแบตเตอรี่

เป็นที่เข้าใจกันว่าการเคลือบหมายถึงกระบวนการผลิตที่สลับแผ่นอิเล็กโทรดและไดอะแฟรมเข้าด้วยกันเพื่อให้แกนอิเล็กโทรดเคลือบหลายชั้นสมบูรณ์ในที่สุด เมื่อเทียบกับกระบวนการม้วน กระบวนการเคลือบมีข้อดีมากกว่าในด้านความหนาแน่นของพลังงาน ความปลอดภัย อายุการใช้งานของวงจร ฯลฯ

ในแบตเตอรี่ลิเธียมสามรูปแบบที่แตกต่างกัน แบตเตอรี่ทรงกระบอกใช้กระบวนการม้วนเท่านั้น กระบวนการบรรจุภัณฑ์แบบยืดหยุ่นใช้กระบวนการเคลือบเท่านั้น และแบตเตอรี่สี่เหลี่ยมสามารถใช้กระบวนการม้วนหรือกระบวนการเคลือบก็ได้ ปัจจุบัน การวางแผนผลิตภัณฑ์ในอนาคตของบริษัทแบตเตอรี่ชั้นนำระดับโลกกำลังค่อยๆ เปลี่ยนไปใช้แบตเตอรี่แบบลามิเนต

กระบวนการเคลือบสามารถหลีกเลี่ยงข้อบกพร่องของแกนเสาได้อย่างมีประสิทธิภาพ เช่น การตกของผงและช่องว่างที่เกิดจากการดัดของชิ้นส่วนเสาและไดอะแฟรมในกระบวนการคดเคี้ยว ในขณะเดียวกัน ประสิทธิภาพการขยายของแบตเตอรี่เคลือบจะดีกว่าโครงสร้างธรรมดา โครงสร้างหูชั้นกลาง และโครงสร้างหูหลายขั้วของกระบวนการคดเคี้ยว จากการประยุกต์ใช้โรงงานแบตเตอรี่ โดยยกตัวอย่าง BYD และ Honeycomb Energy การประยุกต์ใช้เทคโนโลยีการเคลือบก็ค่อยๆ สุกงอม และประสิทธิภาพการผลิตได้รับการปรับปรุงอย่างรวดเร็ว ในบางกรณีประสิทธิภาพนั้นคดเคี้ยวมาก

อย่างไรก็ตาม กระบวนการเคลือบยังมีปัญหาอยู่บ้าง เช่น ประสิทธิภาพการผลิตต่ำและการลงทุนอุปกรณ์สูง

2、 ข้อดีของกระบวนการเคลือบแบตเตอรี่มีอะไรบ้าง

จากมุมมองของประสิทธิภาพของแกนไฟฟ้าแกนไฟฟ้าที่ทำจากการเคลือบจะดีกว่าและการคดเคี้ยวมี "ช่องว่าง" ที่ผ่านไม่ได้

ในอีกด้านหนึ่ง หลังจากที่แผ่นอิเล็กโทรดบวกและลบและไดอะแฟรมถูกพันเข้ากับแกนไฟฟ้า อิเล็กโทรดที่ขอบของทั้งสองด้านมีความโค้งขนาดใหญ่ ซึ่งง่ายต่อการเปลี่ยนรูปและบิดในระหว่างกระบวนการชาร์จและการคายประจุ ซึ่งนำไปสู่ ประสิทธิภาพของแกนไฟฟ้าลดลงและแม้แต่อันตรายด้านความปลอดภัยที่อาจเกิดขึ้น ในทางกลับกัน เนื่องจากการกระจายกระแสไม่เท่ากันทั้งสองด้านของกระบวนการคายประจุ โพลาไรซ์แรงดันไฟฟ้าของแกนขดลวดจึงมีขนาดใหญ่ ส่งผลให้แรงดันไฟฟ้าคายประจุไม่เสถียร

หลักการของกระบวนการเคลือบแตกต่างจากการม้วนคือกำหนดว่าแผ่นอิเล็กโทรดบวกและลบและไดอะแฟรมของแกนไฟฟ้าจะไม่โค้งงอในระหว่างกระบวนการผลิต และสามารถกางออกจนสุดและซ้อนกันได้ สิ่งนี้ไม่เพียงแต่สามารถลดความต้านทานภายในของแกนไฟฟ้าและปรับปรุงพลังของแกนไฟฟ้าเท่านั้น แต่ที่สำคัญกว่านั้นคืออินเทอร์เฟซที่แบนและมั่นคงช่วยให้ชิ้นส่วนของขั้วหดตัวและขยายพร้อมกัน เพื่อให้การเสียรูปและสนามไฟฟ้ากลายเป็น สม่ำเสมอเพื่อให้อิเล็กตรอนภายในของแกนไฟฟ้าสามารถเคลื่อนที่ได้ง่ายขึ้น จึงทำให้การชาร์จและการคายประจุเร็วขึ้น

ดังนั้นในปริมาณเดียวกัน ความหนาแน่นของพลังงานของแกนเคลือบจึงมากกว่าขดลวดประมาณ 5% และมีอายุการใช้งานยาวนานกว่า

นอกจากประสิทธิภาพแล้ว ความปลอดภัยของแกนเคลือบยังดีกว่าอีกด้วย ยกตัวอย่างแกนไฟฟ้าเคลือบลามิเนตแบบยืดหยุ่นของ Funeng Technology การทดลองฝังเข็มสามารถทำได้โดยไม่ต้องเปิดไฟหรือควัน ซึ่งแสดงถึงความปลอดภัยในระดับสูง ความลับอยู่ที่ "ความร้อน" แกนไฟฟ้าที่คดเคี้ยวส่วนใหญ่จะใช้เพื่อกระจายความร้อนตามแนวแกนที่คดเคี้ยว นอกจากนี้ผลของการถ่ายเทความร้อนและการกระจายความร้อนไม่เหมาะเนื่องจากมีชั้นขดลวดจำนวนมาก ด้วยชั้นอิเล็กโทรดที่น้อยลงและพื้นที่ผิวที่ใหญ่ขึ้น แกนเคลือบจึงมีการถ่ายเทความร้อนและการกระจายความร้อนอย่างเห็นได้ชัด และเสถียรภาพทางความร้อนของแกนได้รับการปรับปรุง

โดยสรุป กระบวนการเคลือบจะดีกว่ากระบวนการม้วนในแง่ของความหนาแน่นของพลังงาน ความปลอดภัย และประสิทธิภาพการปล่อยประจุ

รายงานการวิจัยตลาดแบตเตอรี่ล่าสุดชี้ให้เห็นว่าในปัจจุบัน ผู้ประกอบการแบตเตอรี่กระแสหลักมีแผนเส้นทางเทคโนโลยีสำหรับแบตเตอรี่ลามิเนต ในกระแสของแบตเตอรี่ทรงสี่เหลี่ยมขนาดใหญ่ พร้อมด้วยความก้าวหน้าทางเทคโนโลยีของอุปกรณ์เคลือบ คาดว่ากระบวนการเคลือบจะถูกนำมาใช้กันอย่างแพร่หลาย ในกรณีนี้ เทคโนโลยีการเคลือบแบตเตอรี่คืออะไร มีข้อดีอย่างไร และเหตุใดบริษัทแบตเตอรี่ชั้นนำจึงเลือกใช้แบตเตอรี่เคลือบ?

1、 กระบวนการเคลือบแบตเตอรี่คืออะไร?

กระบวนการเคลือบแบตเตอรี่

เป็นที่เข้าใจกันว่าการเคลือบหมายถึงกระบวนการผลิตที่สลับแผ่นอิเล็กโทรดและไดอะแฟรมเข้าด้วยกันเพื่อให้แกนอิเล็กโทรดเคลือบหลายชั้นสมบูรณ์ในที่สุด เมื่อเทียบกับกระบวนการม้วน กระบวนการเคลือบมีข้อดีมากกว่าในด้านความหนาแน่นของพลังงาน ความปลอดภัย อายุการใช้งานของวงจร ฯลฯ

ในแบตเตอรี่ลิเธียมสามรูปแบบที่แตกต่างกัน แบตเตอรี่ทรงกระบอกใช้กระบวนการม้วนเท่านั้น กระบวนการบรรจุภัณฑ์แบบยืดหยุ่นใช้กระบวนการเคลือบเท่านั้น และแบตเตอรี่สี่เหลี่ยมสามารถใช้กระบวนการม้วนหรือกระบวนการเคลือบก็ได้ ปัจจุบัน การวางแผนผลิตภัณฑ์ในอนาคตของบริษัทแบตเตอรี่ชั้นนำระดับโลกกำลังค่อยๆ เปลี่ยนไปใช้แบตเตอรี่แบบลามิเนต

กระบวนการเคลือบสามารถหลีกเลี่ยงข้อบกพร่องของแกนเสาได้อย่างมีประสิทธิภาพ เช่น การตกของผงและช่องว่างที่เกิดจากการดัดของชิ้นส่วนเสาและไดอะแฟรมในกระบวนการคดเคี้ยว ในขณะเดียวกัน ประสิทธิภาพการขยายของแบตเตอรี่เคลือบจะดีกว่าโครงสร้างธรรมดา โครงสร้างหูชั้นกลาง และโครงสร้างหูหลายขั้วของกระบวนการคดเคี้ยว จากการประยุกต์ใช้โรงงานแบตเตอรี่ โดยยกตัวอย่าง BYD และ Honeycomb Energy การประยุกต์ใช้เทคโนโลยีการเคลือบก็ค่อยๆ สุกงอม และประสิทธิภาพการผลิตได้รับการปรับปรุงอย่างรวดเร็ว ในบางกรณีประสิทธิภาพนั้นคดเคี้ยวมาก

อย่างไรก็ตาม กระบวนการเคลือบยังมีปัญหาอยู่บ้าง เช่น ประสิทธิภาพการผลิตต่ำและการลงทุนอุปกรณ์สูง

2、 ข้อดีของกระบวนการเคลือบแบตเตอรี่มีอะไรบ้าง

จากมุมมองของประสิทธิภาพของแกนไฟฟ้าแกนไฟฟ้าที่ทำจากการเคลือบจะดีกว่าและการคดเคี้ยวมี "ช่องว่าง" ที่ผ่านไม่ได้

ในอีกด้านหนึ่ง หลังจากที่แผ่นอิเล็กโทรดบวกและลบและไดอะแฟรมถูกพันเข้ากับแกนไฟฟ้า อิเล็กโทรดที่ขอบของทั้งสองด้านมีความโค้งขนาดใหญ่ ซึ่งง่ายต่อการเปลี่ยนรูปและบิดในระหว่างกระบวนการชาร์จและการคายประจุ ซึ่งนำไปสู่ ประสิทธิภาพของแกนไฟฟ้าลดลงและแม้แต่อันตรายด้านความปลอดภัยที่อาจเกิดขึ้น ในทางกลับกัน เนื่องจากการกระจายกระแสไม่เท่ากันทั้งสองด้านของกระบวนการคายประจุ โพลาไรซ์แรงดันไฟฟ้าของแกนขดลวดจึงมีขนาดใหญ่ ส่งผลให้แรงดันไฟฟ้าคายประจุไม่เสถียร

หลักการของกระบวนการเคลือบแตกต่างจากการม้วนคือกำหนดว่าแผ่นอิเล็กโทรดบวกและลบและไดอะแฟรมของแกนไฟฟ้าจะไม่โค้งงอในระหว่างกระบวนการผลิต และสามารถกางออกจนสุดและซ้อนกันได้ สิ่งนี้ไม่เพียงแต่สามารถลดความต้านทานภายในของแกนไฟฟ้าและปรับปรุงพลังของแกนไฟฟ้าเท่านั้น แต่ที่สำคัญกว่านั้นคืออินเทอร์เฟซที่แบนและมั่นคงช่วยให้ชิ้นส่วนของขั้วหดตัวและขยายพร้อมกัน เพื่อให้การเสียรูปและสนามไฟฟ้ากลายเป็น สม่ำเสมอเพื่อให้อิเล็กตรอนภายในของแกนไฟฟ้าสามารถเคลื่อนที่ได้ง่ายขึ้น จึงทำให้การชาร์จและการคายประจุเร็วขึ้น

ดังนั้นในปริมาณเดียวกัน ความหนาแน่นของพลังงานของแกนเคลือบจึงมากกว่าขดลวดประมาณ 5% และมีอายุการใช้งานยาวนานกว่า

นอกจากประสิทธิภาพแล้ว ความปลอดภัยของแกนเคลือบยังดีกว่าอีกด้วย ยกตัวอย่างแกนไฟฟ้าเคลือบลามิเนตแบบยืดหยุ่นของ Funeng Technology การทดลองฝังเข็มสามารถทำได้โดยไม่ต้องเปิดไฟหรือควัน ซึ่งแสดงถึงความปลอดภัยในระดับสูง ความลับอยู่ที่ "ความร้อน" แกนไฟฟ้าที่คดเคี้ยวส่วนใหญ่จะใช้เพื่อกระจายความร้อนตามแนวแกนที่คดเคี้ยว นอกจากนี้ผลของการถ่ายเทความร้อนและการกระจายความร้อนไม่เหมาะเนื่องจากมีชั้นขดลวดจำนวนมาก ด้วยชั้นอิเล็กโทรดที่น้อยลงและพื้นที่ผิวที่ใหญ่ขึ้น แกนเคลือบจึงมีการถ่ายเทความร้อนและการกระจายความร้อนอย่างเห็นได้ชัด และเสถียรภาพทางความร้อนของแกนได้รับการปรับปรุง

โดยสรุป กระบวนการเคลือบจะดีกว่ากระบวนการม้วนในแง่ของความหนาแน่นของพลังงาน ความปลอดภัย และประสิทธิภาพการปล่อยประจุ